Spinning Mule

A Spinning Mule é uma máquina utilizada para fiar algodão e outras fibras têxteis. Elas foram usadas extensivamente do final do século XVIII ao início do século XX nas fábricas de Lancashire e também em outros lugares. As Mules eram trabalhadas aos pares por um trabalhador supervisor, com a ajuda de dois meninos cuja função era juntar os fios. A máquina carregava até 1.320 fusos e poderia ter 150 ft (46 m) comprimento, e se movia para frente e para trás a uma distância de 5 ft (1.5 m) quatro vezes por minuto.[1]

A Spinning Mule foi inventada em 1779 por Samuel Crompton, sendo que a Mule foi um aperfeiçoamento da Spinning Jenny e da Water Frame, criando uma máquina que produzia fios finos e resistentes. Crompton batizou sua criação de mule (mula em português) em referência à ideia da mistura de duas coisas.[2]

A Mule de ação automática foi patenteada por Richard Roberts em 1825. Em seu pico, havia 50 milhões de fusos de mules apenas em Lancashire. Versões modernas ainda estão em produção de nicho e são utilizadas para fiar fios de lã de fibras nobres como cashmere, merino ultrafino e alpaca para o mercado de malhas.[3]

A Spinning Mule transforma fibras têxteis em fios por um processo intermitente.[4] No curso de tração, a mecha de fibra é puxada através de rolos e torcida; e no retorno é enrolada no fuso. Seu rival, o throstle frame ou filatório anel usa um processo contínuo, onde a mecha é puxada, torcida e envolvida em uma única ação. A Spinning Mule foi a máquina de fiar mais comum de 1790 até cerca de 1900, e ainda era usada para fios finos até o início dos anos 1980.

Em 1890, uma fábrica de fiação de algodão típica teria mais de 60 mules, cada uma com 1.320 fusos,[5] que operavam 4 vezes por minuto durante 56 horas por semana.

História

[editar | editar código-fonte]Antes da década de 1770, a produção têxtil era uma indústria artesanal de linho e lã. A tecelagem era uma atividade familiar. As crianças e mulheres iriam cardar a fibra - dividir e limpar a penugem desorganizada em longos feixes. As mulheres então giravam essas mechas ásperas de maneira à transformá-las em fios, que eram enrolados em um fuso. O tecelão usava um tear manual para tecer os fios formando um tecido. O tecido era então posto ao sol para que ficasse mais branco. A invenção da lançadeira voadora por John Kay em 1733 tornou o tear duas vezes mais produtivo, fazendo com que a demanda por fios de algodão excedesse em muito o que as fiandeiras tradicionais podiam fornecer.

Havia dois tipos de máquinas de fiar: a roda de fiar, que usa um processo intermitente, e a roda Saxônia, mais refinada, que aciona um fuso diferencial e uma grade voadora (aparelho que guia a linha até as bobinas) em um processo contínuo. Essas duas rodas se tornaram o ponto de partida do desenvolvimento tecnológico do processo de fiação. Empresários como James Hargreaves e Richard Arkwright construíram máquinas que aumentaram a quantidade e qualidade dos fios fiados e, em seguida, obtiveram as patentes relevantes.

A Spinning Jenny, criada por Hargreaves, permitia que oito fusos funcionassem juntos. Ele se espelhou na roda de fiar: as mechas eram presas e uma estrutura avançava, esticando e diminuindo a mecha, de maneira a formar um fio. Uma roda era girada rapidamente quando a estrutura era empurrada para trás, e os fusos giravam, torcendo as mechas em fio e enrolando-o nos fusos. A Spinning Jenny era eficaz e podia ser operada manualmente, mas produzia um fio mais fraco que só podia ser usado na parte da trama do tecido (a trama não precisa ser esticada em um tear da mesma forma que a urdidura, e por isso ela geralmente pode ser menos forte).

O acelerador e a posterior Water Frame puxavam as mechas por um conjunto de rolos atenuadores. Girando em velocidades diferentes, eles puxaram o fio continuamente enquanto outras partes o torciam enquanto ele enrolava nos fusos. Isso produziu uma linha adequada para urdidura, mas os rolos múltiplos exigiam muito mais energia e exigiam que o dispositivo fosse acionado por uma roda d'água. A primeira Water Frame, entretanto, tinha apenas um único fuso.

Assim, a combinação de ideias desses dois sistemas inspirou a Spinning Mule.

O aumento da oferta de tecido de musselina inspirou desenvolvimentos relacionado ao design, como Edmund Cartwright que criou o tear mecânico. Alguns fiandeiros e tecelões de teares manuais se opuseram à invenção por sentirem ameaçados: houve revoltas de quebra de máquinas e, em 1811-1813, os ataques ludistas. As tarefas preparatórias e associadas permitiam que muitas crianças trabalhassem até que isso fosse regulamentado.

A mule operada manualmente foi um avanço na produção de fios e as máquinas foram copiadas por Samuel Slater, que fundou uma indústria de fiação de algodão em Rhode Island. O desenvolvimento ao longo do próximo século e meio levou a uma mule automática e a fios mais finos e resistentes. O fillatório anel, originário da Nova Inglaterra na década de 1820, foi pouco usada em Lancashire até a década de 1890. Exigia mais energia e não conseguia ter a melhor produtividade.[6]

A primeira mule

[editar | editar código-fonte]

Samuel Crompton inventou a Spinning Mule em 1779, assim chamada porque é um híbrido da Water Frame de Arkwright e da Spinning Jenny de James Hargreaves, da mesma forma que a mula é o produto do cruzamento de uma égua com um burro (uma burra é chamada de uma Jenny). A Spinning Mule tem uma estrutura fixa com uma gaiola de bobinas cilíndricas para segurar a mecha, conectada através do cabeçote a um carro paralelo com os fusos. No movimento para fora, as mechas são desenroladas por rolos atenuantes e torcidas. No retorno, a mecha é fixada e os fusos invertidos para receber a nova rosca fiada.

Crompton construiu sua mule de madeira. Embora tenha usado as ideias de Hargreaves de fiar fios múltiplos e atenuar a mecha com rolos, foi ele quem colocou os fusos na carruagem e fixou um cesto de bobinas de mecha na estrutura. Ambos os rolos e o movimento para fora do carro removem irregularidades da mecha antes que ela seja enrolada no fuso. Quando as patentes de Arkwright expiraram, a mule foi desenvolvida por vários fabricantes.[7] A primeira mule de Crompton tinha 48 fusos e podia produzir 1 lb (0.45 kg) de fio por dia. Isso exigiu uma velocidade do fuso de 1.700 rpm, e uma entrada de energia de 1⁄16 hp (47 W).[8]

A mule produzia um fio forte e fino, adequado para qualquer tipo de tecido, urdidura ou trama. Foi utilizada primeiro para fiar algodão, depois outras fibras.

Samuel Crompton não tinha dinheiro para patentear sua invenção. Ele vendeu os direitos para David Dale e voltou a tecer. Dale patenteou a mule e lucrou com isso.

Melhorias

[editar | editar código-fonte]A máquina de Crompton foi construída em grande parte de madeira, usando faixas e polia para os movimentos de acionamento. Depois que sua máquina se tornou pública, ele teve pouco a ver com seu desenvolvimento. Henry Stones, um mecânico de Horwich, construiu uma mule usando engrenagens dentadas e, mais importante, rolos de metal.[7] Baker of Bury trabalhou na bateria,[9] e Hargreaves usou a rolagem paralela para obter aceleração e desaceleração mais suaves.[10]

Em 1790, William Kelly, de Glasgow, usou um novo método para auxiliar o golpe de tração.[10] Primeiro os animais, e depois a água, foram usados como o motor principal. Wright of Manchester moveu o cabeçote para o centro da máquina, permitindo o dobro de fusos; uma banda quadrada foi adicionada para garantir que os fusos saíssem em linha reta.[11] Ele estava conversando com John Kennedy sobre a possibilidade de uma mule automática. Kennedy, um parceiro dos fabricantes de máquinas McConnell & Kennedy em Ancoats, estava preocupado em construir mulas cada vez maiores. McConnell & Kennedy aventuraram-se a fiar quando ficaram com duas mules não pagas;[12] sua empresa prosperou e eventualmente se fundiu na Fine Spinners & Doublers Association. Em 1793, John Kennedy estava tratando do problema das contagens finas. Com essas contagens, os fusos na poligonal de retorno precisavam girar mais rápido do que na poligonal de saída. Ele conectou engrenagens e uma embreagem para implementar este movimento.[13]

William Eaton, em 1818, melhorou o enrolamento do fio usando dois fios de queda e realizando um recuo no final da travessia externa.[14] Todas essas mules foram trabalhadas pela força dos operários. A próxima melhoria foi uma mule totalmente automática.

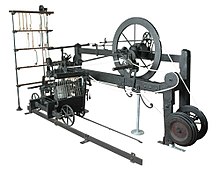

Mule automática de Roberts

[editar | editar código-fonte]

Richard Roberts obteve sua primeira patente em 1825 e uma segunda em 1830. A tarefa que ele se propôs era projetar uma Spinning Mule automática. Roberts também era conhecido pelo tear mecânico de nome Roberts Loom, que foi amplamente adotado por causa de sua confiabilidade. A mule em 1820 ainda precisava de ajuda manual para fiar um fio consistente; uma mule automática precisaria de:

- Um mecanismo de reversão que desenrolaria uma espiral de fio no topo de cada fuso, antes de iniciar o enrolamento de um novo trecho;

- Um fio de queda que garantiria que o fio fosse enrolado em uma forma predefinida, como um policial;

- Um aparelho para variar a velocidade de revolução do fuso, de acordo com o diâmetro da rosca naquele fuso;

Uma contra queda sob a linha foi feita para se levantar para absorver a folga causada pelo recuo. Isso pode ser usado com o fio de queda superior para guiar o fio para o local correto no policial. Eles eram controlados por alavancas e cames e um plano inclinado chamado modelador. A velocidade do fuso era controlada por um tambor e cordas pesadas, à medida que o cabeçote movimentava as cordas torcia o tambor, que por meio de uma roda dentada girava os fusos. Nada disso teria sido possível usando a tecnologia da época de Crompton, cinquenta anos antes.[15]

-

Uma seção transversal de 1882

-

A travessia externa

-

A travessia interna

-

Observe a engrenagem do fio de queda

-

Selfactor em Vonwiller & Co., Žamberk, Áustria-Hungria

Com a invenção da mule automática, a mule operada manualmente passou a ser cada vez mais chamada de mule-jenny.[16]

Mules de lã

[editar | editar código-fonte]Fiar lã é um processo diferente, pois os comprimentos variáveis das fibras individuais significam que elas são inadequadas para atenuação por estiramento a rolo. Por este motivo, as fibras de lã são cardadas com cartões condensadores que esfregam as fibras cardadas umas contra as outras em vez de as esticar. Eles são então fiados em máquinas do tipo mule que não têm estiramento de rolos, mas criam o estiramento pelos fusos que recuam dos rolos de distribuição, enquanto estes últimos, depois de desembolsar um pequeno comprimento de mecha, são mantidos estacionários. Essas mules são frequentemente complexas, envolvendo múltiplas velocidades de fusos, movimentos de retrocesso, etc. para garantir o tratamento ideal do fio.[17]

Uso atual

[editar | editar código-fonte]As mules ainda são usadas para fiar lã e alpaca e são produzidas em todo o mundo. Na Itália, por exemplo, por Bigagli[3] e Cormatex.[18]

Operação de uma mule

[editar | editar código-fonte]

Os fusos da mule repousam em uma carruagem que viaja em uma trilha a u ma distância de 60 in (1.5 m), ao puxar e fiar o fio. Na viagem de volta, conhecida como colocação,[19] quando o carro se move de volta à sua posição original, o fio recém-fiado é enrolado no fuso na em forma de cone. À medida que o fuso da mule viaja em seu carro, a mecha que ele gira é alimentada por meio de rolos engrenados para girar em velocidades diferentes para esticar o fio.

Marsden em 1885 descreveu os processos de instalação e operação de uma mule. Aqui está sua descrição, ligeiramente editada.

A gaiola contém bobinas contendo mechas. As mechas são passadas por pequenos fios-guia e entre os três pares de rolos de tração.

- O primeiro par segura a mecha, para puxar a mecha ou lasca da bobina e entregá-la ao próximo par;

- O movimento do par do meio é ligeiramente mais rápido do que o primeiro, mas apenas o suficiente para manter o movimento uniformemente tenso;

- O par da frente, correndo muito mais rapidamente, prolonga (atenua) a movimentação para que fique igual por toda parte.

Social e econômica

[editar | editar código-fonte]

As invenções da fiação foram significativas para permitir que ocorresse uma grande expansão na produção de têxteis, principalmente de algodão. Algodão e ferro foram os principais setores da Revolução Industrial. Ambas as indústrias passaram por uma grande expansão quase ao mesmo tempo, o que pode ser usado para identificar o início da Revolução Industrial.

A mule de 1790 era operada por força bruta: o fiador puxava e empurrava a estrutura enquanto cuidava de cada fuso. Fiar em casa era ocupação de mulheres e meninas, mas a força necessária para operar uma mule fazia com que fosse atividade masculina. A tecelagem manual, entretanto, era ocupação masculina, mas na fábrica podia e era feita por meninas e mulheres. Os fiandeiros eram os aristocratas descalços do sistema fabril.[20] Substituiu indústrias caseiras descentralizadas por empregos em fábricas centralizados, gerando turbulência econômica e urbanização.

Os fiandeiros de mules eram os líderes do sindicalismo na indústria do algodão; a pressão para desenvolver a mule automática era em parte para abrir o comércio às mulheres. Foi em 1870 que o primeiro sindicato nacional foi formado.

A indústria da lã foi dividida em lã e lã penteada. Ela ficou atrás do algodão na adoção de novas tecnologias. A lã penteada tendia a adotar a Water Frame de Arkwright, que podiam ser operadas por meninas, e lã adotou a mule.[20]

Câncer de fiandeiros

[editar | editar código-fonte]Por volta de 1900, houve uma alta incidência de câncer escrotal detectado em ex-fiadores de mules. Limitou-se a fiandeiros de mule de algodão e não afetou fiadores de mule de lã ou condensador. A causa foi atribuída à mistura de óleos vegetais e minerais usados para lubrificar os fusos. Os fusos, ao correr, lançavam uma névoa de óleo na altura da virilha, que era capturada pela roupa de quem remendava uma ponta. Na década de 1920, muita atenção foi dada a esse problema. As mules usavam essa mistura desde a década de 1880, e as mules de algodão funcionavam mais rápido e com mais calor do que as outras mules e precisavam ser lubrificadas com mais frequência. A solução foi tornar uma exigência estatutária o uso apenas de óleo vegetal ou óleos minerais brancos, que se acreditava não serem cancerígenos. Naquela época, as mules de algodão haviam sido substituídas pelo filatório anel e a indústria estava se contraindo, então nunca foi estabelecido se essas medidas eram eficazes.[21]

Veja também

[editar | editar código-fonte]- Fiação de algodão

- Fabricação têxtil durante a Revolução Industrial

- Manufatura têxtil

- Linha do tempo da tecnologia de roupas e têxteis

Referências

- ↑ Catling 1986, p. 11

- ↑ «As máquinas simplificando o trabalho humano»

- ↑ a b «Bigagli». Bigagli automatic spinning mules (em italiano). 2012. Consultado em 13 de dezembro de 2012

- ↑ Marsden 1884, p. 109

- ↑ Nasmith 1895, p. 109

- ↑ Saxonhouse, Gary; Wright, Gavin (2010). «Technological Evolution in Cotton Spinning, 1878–1933». The Japanese Economy in Retrospect. World Scientific. [S.l.: s.n.] ISBN 9789814271455

- ↑ a b Marsden 1884, p. 219

- ↑ Catling 1986, p. 53

- ↑ Marsden 1884, p. 221

- ↑ a b Marsden 1884, p. 222

- ↑ Marsden 1884, p. 223

- ↑ Catling 1986, p. 43

- ↑ Marsden 1884, p. 224

- ↑ Marsden 1884, p. 226

- ↑ Marsden 1884, pp. 226–230

- ↑ Catling 1986, p. 51

- ↑ Catling 1986, pp. 141–146

- ↑ «Cormatex». Modern automatic spinning mules, bale breakers and carding machines used for woolen and cashmere products (em italiano e inglês). 2012. Consultado em 18 de novembro de 2020

- ↑ Miller, Wild & Little 2007, p. 166

- ↑ a b Fowler, Alan (11–13 de novembro de 2004). «British Textile Workers in the Lancashire Cotton and Yorkshire Wool Industries». National Overview Great Britain, Textile Conference IISH

- ↑ Catling 1986, p. 179

Bibliografia

[editar | editar código-fonte]- Catling, Harold (1986). The Spinning Mule. The Lancashire Library. Preston: [s.n.] ISBN 0-902228-61-7

- Nasmith, Joseph (1895). Recent Cotton Mill Construction and Engineering. John Heywood Elibron Classics ed. London: [s.n.] ISBN 1-4021-4558-6

- Marsden, Richard (1884). Cotton Spinning: its development, principles an practice. George Bell and Sons 1903. [S.l.: s.n.]

- Marsden, ed. (1909). Cotton Yearbook 1910. Marsden and Co. Manchester: [s.n.]

- Miller, I; Wild, C; Little, S (2007). A & G Murray and the Cotton Mills of Ancoats. Oxford Archaeology North. Storey Institute Lancaster: [s.n.] ISBN 978-0-904220-46-9

Ligações externas

[editar | editar código-fonte]- Vídeo curto mostrando a fiação de fios de algodão em uma mula de algodão auto-atuante. O vídeo mostra como o fio partido é "remendado" - sem parar a máquina.

- Descrição do dia de trabalho em uma fiação de Lancashire - explicando o funcionamento de uma mula

- A única mula sobrevivente feita por seu inventor está no Museu Bolton

- Transcrição da fita de 1979 que descreve as operações de uma Taylor and Lang Condenser Mule